Диагностика рулевых реек с ГУР под нагрузкой: оборудование и практическая значимость

Автомобили с гидроусилителем руля (ГУР) по-прежнему часто встречаются на дорогах. Несмотря на кажущуюся простоту конструкции ГУР, именно эти узлы периодически становятся причиной жалоб клиентов после их ремонта. Основная причина подобных проблем — использование для диагностики оборудования, которое проверяет рейку только в «холостом» режиме, т.е. без сопротивления перемещению зубчатой рейки. При такой диагностике часть дефектов рулевой рейки с ГУР не проявляются. На свободном ходе рейка может казаться исправной, но после установки на автомобиль появляются:

- стуки при парковке;

- неравномерное усилие на руле;

- жалобы клиента на «тугой» или «пустой» руль.

Нагрузочное тестирование рулевых реек с ГУР позволяет проверить узел в условиях, максимально приближенных к реальной эксплуатации автомобиля, и тем самым обеспечить предсказуемый и качественный результат ремонта. Именно такую возможность предоставляет сочетание стенда MS502M и механизма MS521.

Техническая основа диагностики под нагрузкой

Рулевая рейка с ГУР состоит из зубчато-реечного механизма, распределительного (золотникового) узла, гидроцилиндра, втулок и подшипников. При повороте рулевого колеса усилие передаётся не только механически, но и за счёт давления рабочей жидкости. Именно при наличии давления проявляются дефекты. Проверка в «холостом» режиме позволяет создавать необходимое давление только в крайних положениях рейки, что делает диагностику неполной.

Сопротивления перемещению зубчато-реечного механизма создаёт условия, при котором необходимое давление возникает на всём его ходе. Это позволяет выявлять дефекты, которые невозможно выявить при свободном перемещении рейки. К таким дефектам относятся: наличие течи в распределителе, состояние центрального уплотнения гидроцилиндра, наличие износа корпуса в средней части гидроцилиндра.

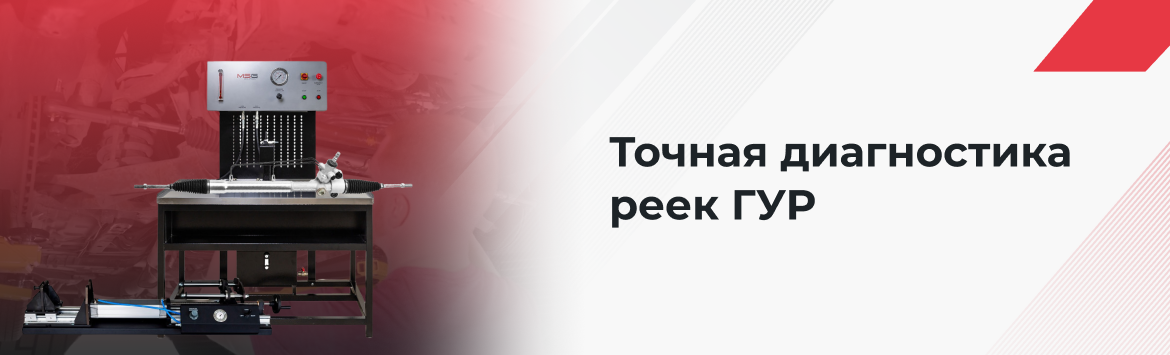

Стенд MS502M — полный контроль гидравлической части рулевой рейки

MS502M является центральным элементом диагностики рулевых реек с ГУР. Именно на этом стенде выполняются все измерения и анализируются параметры работы узла.

MS502M обеспечивает:

- подачу и регулировку гидравлического давления;

- контроль давления в рабочих каналах;

- проверку работы распределителя;

- выявление внутренних и внешних утечек;

- анализ стабильности параметров в различных режимах.

Он формирует объективную картину состояния гидравлической части рейки и позволяет выявлять большинство неисправностей даже без дополнительных приспособлений. Однако в сочетании с MS521 он формирует полноценную испытательную среду, в которой рейка проверяется как единый функциональный узел.

Механизм MS521 — контроль механики под нагрузкой

Механизм тестирования MS521 предназначен для создания регулируемого сопротивления перемещению рулевой рейки. Он имитирует усилие, возникающее при повороте колёс автомобиля, позволяя объективно оценить состояние механической части узла.

MS521 обеспечивает стабильную и повторяемую нагрузку по всей длине хода рейки, что особенно важно при проверке равномерности усилия и выявлении локальных дефектов. Возможность работы в динамических режимах позволяет оценить поведение рейки при резкой смене направления и при максимальном сопротивлении — условиях, характерных для парковочных манёвров.

Практическая ценность для сервиса и клиента

- Более точная диагностика до установки рейки на автомобиль.

- Существенное снижение возвратов и рекламаций.

- Контроль качества ремонта на объективных измерениях.

- Повышение доверия клиента и репутации сервиса.

Для бизнеса это означает стабильный результат и предсказуемое качество, а для клиента — уверенность в безопасности и корректной работе рулевого управления.

Заключение

Диагностика рулевых реек с ГУР под нагрузкой — это оптимальное сочетание инженерной точности и практической выгоды. Использование механизма MS521 совместно со стендом MS502M позволяет проверить узел в условиях, максимально близких к реальной эксплуатации, выявить дефекты, недоступные при обычной проверке, и гарантировать стабильный результат ремонта.

Такой подход превращает диагностику из формальной процедуры в инструмент контроля качества и развития сервиса.