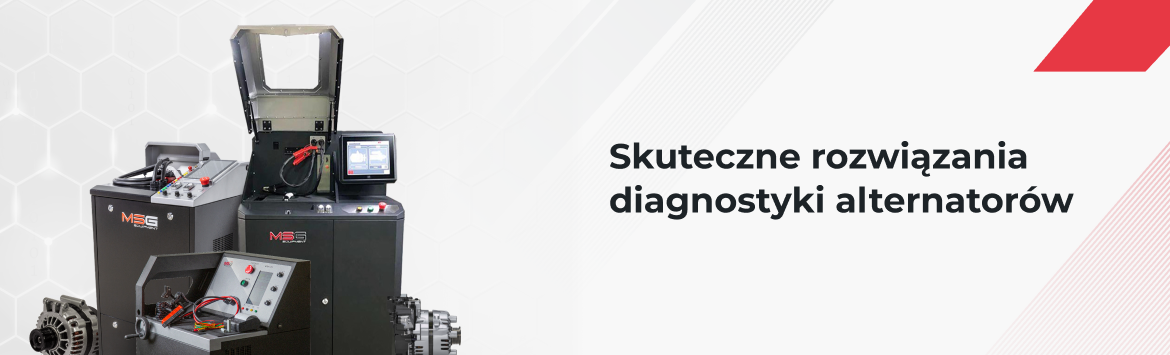

Diagnostyka i naprawa alternatorów samochodowych: współczesne trudności i rozwiązania dla warsztatów

Współczesne samochody coraz częściej stają się platformami zaawansowanych technologii: złożona architektura elektroniczna, inteligentne systemy sterowania oraz napędy hybrydowe znacząco podnoszą wymagania wobec obsługi technicznej i diagnostyki. Jednym z kluczowych układów jest alternator — urządzenie odpowiedzialne za stabilne zasilanie wszystkich odbiorników energii elektrycznej w pojeździe. O ile dawniej sprawdzenie alternatora było stosunkowo prostym zadaniem, dziś stanowi ono pełnoprawne wyzwanie inżynieryjne z wieloma niuansami.

Dlaczego diagnostyka alternatora staje się coraz trudniejsza

W nowoczesnych samochodach alternator to już nie tylko źródło napięcia. Może on:

- być sterowany przez magistralę LIN lub CAN,

- pracować według algorytmów inteligentnego ładowania (Smart Charge),

- być częścią systemu rekuperacji energii hamowania (system I-ELOOP od Mazdy),

- być wykonany w formie paskowego starter-alternatora (Mild Hybrid 48 V).

Oznacza to, że tradycyjne metody sprawdzania — za pomocą multimetru i oględzin — nie dają już precyzyjnego obrazu stanu podzespołu. Stąd liczne problemy, z którymi spotykają się specjaliści warsztatów.

Główne problemy diagnostyki alternatorów w warsztatach

1. Brak możliwości określenia źródła problemu — alternator czy elektronika sterująca

W wielu pojazdach alternator otrzymuje polecenia z jednostki sterującej silnika. Jeśli komunikacja jest zakłócona, a algorytm pracy nie realizuje się poprawnie, alternator może nie ładować nawet przy pełnej sprawności. Bez specjalistycznego sprzętu warsztat może błędnie uznać alternator za uszkodzony i wymienić go niepotrzebnie.

Rozwiązanie: użycie testerów diagnostycznych MS015A lub MS016, które potrafią emulować sygnały sterujące ECU. Dzięki temu możliwe jest sprawdzenie alternatora po odłączeniu go od systemu sterowania pojazdu.

2. Ukryte usterki alternatora

Niektóre awarie, np. spadek napięcia pod obciążeniem, uszkodzenia mostka diodowego czy niestabilna praca regulatora, ujawniają się dopiero przy wysokich prądach obciążenia. W warsztatach bez odpowiedniego sprzętu takie defekty pozostają niezauważone.

Rozwiązanie: stanowiska MS005A i MS002A umożliwiają obciążenie alternatora do wartości granicznych, symulując warunki eksploatacji. Dzięki temu można wykryć „ukryte” usterki.

3. Trudności w sprawdzaniu paskowych starter-alternatorów 48 V (BSG)

W pojazdach z napędem Mild Hybrid 48 V alternator pełni podwójną rolę:

- uruchamia silnik,

- pracuje jako alternator z rekuperacją energii.

Takie urządzenia wymagają zasilania 48 V oraz sygnałów sterujących CAN, co uniemożliwia ich sprawdzenie na zwykłych stanowiskach do diagnostyki rozruszników i alternatorów.

Rozwiązanie: zastosowanie stanowiska MS005A — jednego z nielicznych na rynku, które obsługuje pełną diagnostykę paskowych starter-alternatorów 48 V. Umożliwia ono testowanie zarówno trybu rozrusznika, jak i pracy generatora.

4. Problemy z doborem podzespołów zamiennych

Dotyczy to głównie doboru regulatora napięcia. Szczególnie istotne jest to w przypadku „inteligentnych” (cyfrowych) regulatorów. Aby taki alternator działał w pojeździe, jego numer ID musi odpowiadać numerowi zapisanym w ECU. Jeśli dane się nie zgadzają, samochód nie rozpozna alternatora i nie wyśle do niego sygnałów sterujących.

Rozwiązanie: dzięki testerowi MS016 można odczytać dane z uszkodzonego regulatora napięcia (zazwyczaj jest to możliwe), a następnie dobrać nowy regulator o identycznych parametrach.

5. Błędna wymiana alternatorów przy problemie w innej części układu

W praktyce warsztatowej często zdarzają się sytuacje, gdy klient skarży się na „niesprawny alternator”, a faktyczną przyczyną okazuje się:

- uszkodzony akumulator 12 V,

- skorodowane lub uszkodzone przewody masy i plusa,

- uszkodzenie instalacji elektrycznej,

- niesprawne ECU.

Wymiana alternatora nie rozwiązuje problemu, a warsztat ponosi dodatkowe koszty i traci czas.

Rozwiązanie: kompleksowa diagnostyka alternatora na stanowisku (MS005A, MS002A lub MS006). Alternator sprawdzany jest poza pojazdem, co pozwala jednoznacznie potwierdzić lub wykluczyć jego sprawność.

6. Brak kontroli po naprawie

Montaż naprawionego alternatora bez sprawdzenia go na stanowisku wiąże się z ryzykiem reklamacji i ponownej naprawy na koszt warsztatu. W samochodzie można stwierdzić jedynie fakt „działa / nie działa”, ale nie to, czy będzie działać prawidłowo, stabilnie i niezawodnie w dłuższym okresie.

Rozwiązanie: diagnostyka alternatora na stanowisku (MS005A, MS002A lub MS006) pozwala precyzyjnie ocenić jego stan. Stanowiska badają alternator kompleksowo — parametry elektryczne, stan mechaniczny oraz pracę pod obciążeniem.

Podsumowanie

Współczesny alternator to nie tylko element elektromechaniczny, ale inteligentne urządzenie ściśle powiązane z innymi systemami elektronicznymi pojazdu. Specjaliści warsztatów stają przed wieloma wyzwaniami diagnostycznymi — od braku możliwości sprawdzenia sygnałów sterujących, po usterki ujawniające się dopiero przy obciążeniu.

Rozwiązaniem jest przejście na nowoczesne wyposażenie diagnostyczne, które umożliwia:

- testowanie alternatorów w warunkach zbliżonych do rzeczywistych,

- precyzyjne określanie usterek,

- unikanie błędnych wymian,

- oszczędność czasu mechanika i pieniędzy klienta.

Stanowiska MS002A, MS005A, MS006 oraz testery MS015A i MS016 od MSG Equipment zapewniają właśnie takie podejście. Pomagają warsztatom nie tylko wykrywać awarie, lecz także diagnozować je precyzyjnie, naprawiać profesjonalnie i pracować z pewnością osiągniętego efektu.